密封件漏油的原因有哪些?

(1)密封件硬化、破裂:密封材料与油液不匹配可造成密封件硬化、破裂。为确保油液的性能,油中添加了含磷、硫、氯等油溶性有机化合物物,但这些化合物受热分解后产生的气体与橡胶发生作用,使橡胶硬化、破裂,从而造成密封件漏油。因此应根据液压油的种类,选用与之相匹配的耐油橡胶密封件,如丁腈橡胶虽耐油性很好,但对磷酸酯类液压油就不适应,如果改为氟橡胶,其密封性将得到改善。

油液变质也可使密封件损坏,从而造成漏油。外界污染物进入油液,使油液变质,导致密封件硬化、破裂,故应按时更换新油和滤油器。

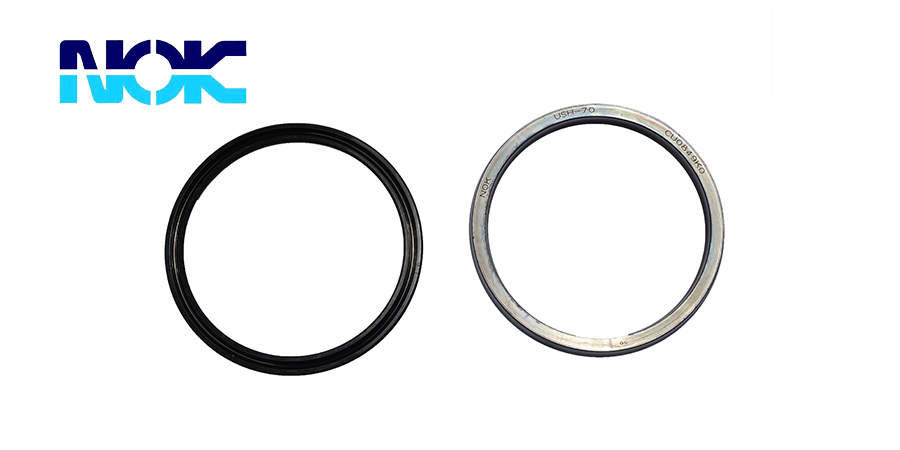

(2)密封件滑动面磨损:微动时低压过高或行程过小,均会使油膜破裂、润滑不足,造成表面镜面磨损,应改进密封件件结构,增加抗磨环;侧压过大,使抗磨环或活塞、轴承测向负荷过大,导致轴承磨损不均,若抗磨环不适合,也会造成滑动面不均匀磨损,应当更换抗磨环;轴的偏心过大,使油封安装孔与轴线不同心,活塞杆与缸头、液压缸缸筒和活塞的偏心值超出允许值,是密封件不均匀磨损,从而造成漏油。此时,应重新调整,使偏心量在允许范围内。此外,配合面粗糙度大,会造成密封件磨损量增大。实践表明,轴表面粗糙度Ra=0.8~1.6μm、孔的表面粗糙Ra=0.8~3.2μm时,就会使密封件达到合理的寿命。

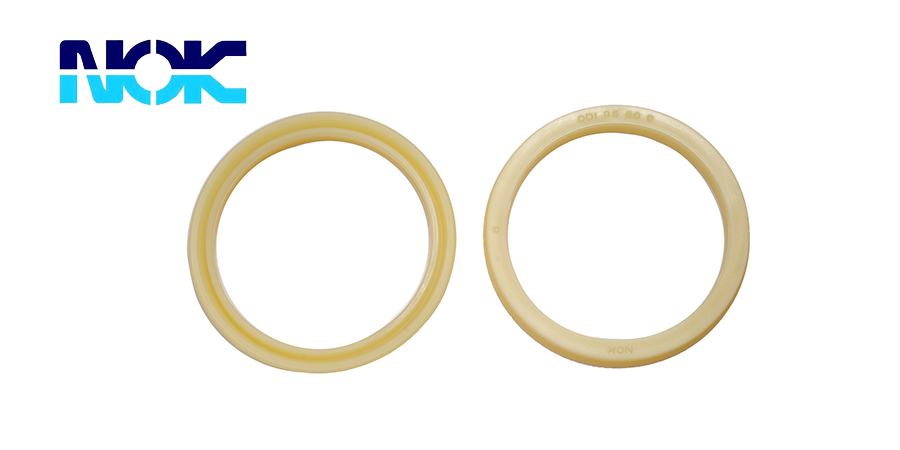

(3)密封件溶胀:油液与密封件材料不匹配,是密封件软化溶胀;清洗液选用不当,如用清洗液及汽油侵渍清洗密封件,密封件上的清洗残留液使其溶胀。

(4)密封件烧焦、碳化:采用U形、Y形、V形等密封件时,空气会积聚在内外唇间的空谷部,开始运动是有未将空气排尽,空气很快被压缩产生高温,造成密封件部分被烧焦、碳化、从而漏油。为此,在液压缸启动前尽量排尽缸内的空气,不要立即高速运动,装配时须在密封件的谷部加满润滑脂,以防止空气积累,另外采用组合密封件也可以有效避免其烧焦损坏。

(5)根部挤出:如果密封件所受压力与其背后的间隙不相适应,或支承环使用不当,会使密封件的根部进入间隙而损坏,从而造成漏油。合理设置支撑环防止密封件根部被挤出。