防止O形密封圈出现安装损伤的措施与方法

1.1 结构设计

(1)O形密封圈

①胶料选择。密封圈应采用低摩擦因数胶料,以降低与接触零件间的摩擦力。

②截面直径。为了防止翻转,密封圈的截面直径不宜过小(通常截面直径不应小于1.5 mm,且与内径之比应大 于0.025),另外尺寸变化会直接反映到摩擦力上,所以截 面直径应尽可能均匀(最小可以要求到±0.08 mm)。

③压缩率。密封结构的密封性是基于密封圈与密封面间的接触压力实现的。从密封的角度来说,密封圈压 缩率越大,工作压力越大,但过大的压缩率不但会增加摩 擦力,而且有时也会让装配变得困难,密封圈的拉伸率一 般在1.1以下,压缩率控制在12%~35%之间比较适宜。相对而言,粗密封圈比细密封圈的压缩率要小些。当然,由于不同牌号胶料的硬度、热胀和耐寒系数不同,动、静密 封的工况不同,具体选择上应有所区别。

④分模面。因为活动密封圈的压缩率小于固定密封 圈(原因主要是动密封不仅要考虑密封问题,还要考虑运动时的顺畅和密封圈的磨损问题),密封能力比固定密封 圈弱,而人工清理的分模面有不规则现象,其分模面与密 封面贴合影响更大,所以活动密封圈采用45°分模面,而 固定密封圈却常选热模制造比较简单的180°分模面。虽 然如此,若确认固定密封圈的分模面必须避开密封面,固 定密封圈其实也可选择45°分模面。

①粗糙度。配合零件的表面粗糙度直接影响O形密封 圈的表面摩擦与磨损,一般来说,表面越光洁,摩擦与磨 损越小,但表面过于光洁又不容易在零件表面维持油膜 保证润滑。实践证明,对于O形密封圈密封结构,滑动表面粗糙度不建议低于Ra0.1 μm,合理值应在Ra0.2~1.6 μm 之间。

②几何精度。被密封零件自身存在几何精度(包括圆 度、圆柱度、同轴度等)及高压下的胀大现象,这些都会引 起O形密封圈压量的不均和变化,所以在保证被密封零件 刚度情况下,同一零件的圆度、圆柱度可以靠公差等级进行控制,相关面的同轴度应限制在0.05 mm以内。

③配合间隙。配合间隙过小,会增加装配难度,对于 滑动副还会加重运动阻力;配合间隙过大,会增加装配中 或工作介质压力使胶料挤入的可能,同时滑动副的导向精度也会降低。理想的配合间隙在0.02~0.25 mm之间,具体值取决于工作压力及胶料硬度,总体而言,工作压力越 大则间隙越小,胶料偏硬比偏软的间隙可以大些。其实,在O形密封圈工作压力作用相反的一面设置氟塑料保护圈是一种解决间隙咬伤的简单有效手段,针对活动密封 的往复运动性,每个密封槽中可以使用2个保护圈。

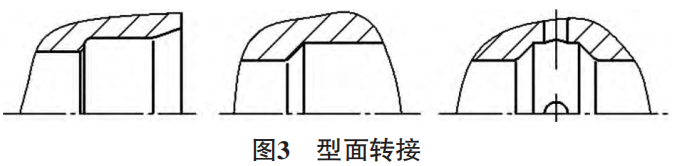

④零件型面转接。应尽可能避免O形密封圈通过直棱 面、台阶孔、不完整圆柱面等结构,不能避免时,需做倒 角、倒圆、带倒角的环形凹槽等过渡处理,与O形密封圈安 装有关的尖边必须倒钝,以便对密封圈形成引导、防止挤 伤和刮蹭。型面转接的常见示例如图3所示。

1.2 装配方法

O形密封圈上的划伤、缺肉、开裂等缺陷,严重时可直 接导致泄漏,看似轻微的也可能在装配过程中进一步加重,所以必须剔除。至于人工清理较难避免的分模面残留 毛边或毛刺,主要以是否进入密封面及装配中是否会引 起密封圈翻转来进行判断,有影响的应排除,无影响者可以留用。

与密封圈直接相关的保护圈、轴、筒等零件,其毛刺、 机械损伤对密封圈的伤害最大,轴和筒型面上的锈蚀、镀 层剥落等会影响到密封圈安装时的摩擦力,检查时需予 以关注。

零件生产、检验及库存环节难免会被污染,密封圈及 保护圈、轴、筒等零件上的颗粒物、丝状物等表面附着物 进入密封面后会垫起密封圈或引起密封圈的压量变化, 所以装配零件使用前必须先进行清洗,通常金属件使用 航空洗涤汽油,橡塑件使用无水乙醇。

润滑是降低已制成零件摩擦力的最直接手段,所以装配时,密封圈及与密封圈相关的轴、筒等零件均应涂抹 润滑剂,因为润滑脂比液压油润滑效果好,故除有特殊 要求,尽可能使用7014宽温航空润滑脂。胶料与油脂接触 后的溶胀效应会增大密封圈的压量,所以,对于非明确 要求浸油的密封圈,润滑后应尽快装配(停滞时间不宜超 过4 h)。

O形密封圈及与之相配的保护圈一次性装配很难保 证规整、不扭曲,因此校正环节必不可少。轴上的密封槽 属于开放空间,一般先套入保护圈并用收压板或收压套进行缩形、收圆,然后再套入密封圈并用扁状挑针挑起理顺;而筒内的密封槽存在遮蔽,保护圈塞入后尺寸不会变大,密封圈存在扭转的概率及扭转量比轴上的要小,所以 密封圈的校正工作可以结合保护圈的校圆进行,即在保 护圈、密封圈安装后,在确认没有明显扭曲的情况下,借 助于带有锥面引导的校正棒(为避免密封圈过度翻转,使 用前表面需润滑) 插入筒中反复推拉以使密封圈逐步恢复,是否已至正常状态可以根据往返时阻力的均匀性来进行判断。

即使完成初步装配的密封圈表面完好且已校正,在进一步的装配中仍可能出现损伤,因此装有密封圈零件 压装时应缓慢,密切关注密封圈的变形及鼓出现象,一旦发现异常,应重新找正再压,如果仍无法解决,应考虑增 加引导;而装有密封圈零件拧入时应匀速,除需观察密封 圈是否鼓出外,亦应感受驱动力的变化,一旦发现阻滞力 明显放大,应回退1/3圈左右再试着拧入,以保证密封圈 不会出现扭曲或“细脖子”现象。

对于组装后的滑动副,以活塞组件为例,再推动活塞组合体相对衬套往复3~5次检查一下灵活性不失为明智 之举。

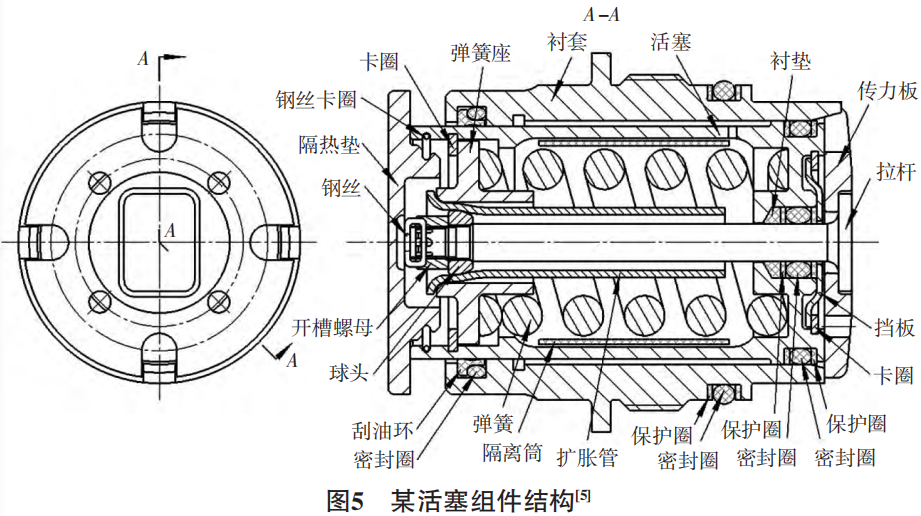

用于密封圈理顺的挑针、套于螺纹上防止螺纹划伤 密封圈的导套和保护圈校正的校正棒、收压板、收压套等 都属密封件安装的常用工装,除此之外,一些设计上因结 构受限而无法处理的槽或孔必须借助工装来进行弥补, 否则密封圈的损伤无法消解。图4所示为图5某活塞组件结构的辅助工装实例,从中可以看出,如果不使用导引环 对衬套右端为了传力板角向定位而铣掉的部分进行补 形,在活塞压入衬套时,必然会成为活塞上的密封圈在该 位置鼓出的诱因,所以该活塞组件的传力板、拉杆应选在活塞压入衬套之后安装。同理,对阀套上不能开环形凹槽 过渡处理的交叉孔,也可以使用工艺柱销进行补形。

(文字来源于网络,有侵权请联系删除)