航空往复型密封件性能评价技术研究

2017-06-14

0. 概述

往复型密封件是液压系统中重要的结构单元,在现代飞机舵面操作系统与动力收放系统中起关键密封作用,其质量的好坏,直接影响到航空型号的性能和飞行安全。美国20世纪70年代相关统计表明,飞机作动失效而必须更换维修的情形中,90%以上的原因为往复型密封件失效[1]。动密封件失效轻则使系统工作效率降低,造成输出或行程减少,重则会导致整个系统不能按预定目标进行作动,造成严重的事故。美国F-100飞机操纵系统发生故障,俯冲转弯时曾发生自动偏舵,水平尾翼和方向舵自由浮动,原因为往复型橡胶密封件损坏,橡胶碎末堵塞出油口所致。此外,随着现代飞机特别是军机的进一步发展,为追求大攻角超机动飞行、推力矢量控制和主动控制[2],其液压系统朝着高压(28/35 MPa)、变压力(巡航21 MPa,机动35 MPa)等方向发展[3],加之液压系统特殊的高低温工况以及强振动环境,均对往复型密封件的可靠性和寿命提出了更为严苛的要求。

西方十分关注密封件的服役性能,得益于其快速发展的工业以及长时间的航空型号服役优势,通过数据的积累、实际使用经验的总结以及试验软硬件设施的配备,其已形成包括设计、生产、试验、应用等完善的密封件工业体系,建立并完善了密封件相关标准体系[4-7]。

然而,我国主流航空密封件基本被国外大型公司垄断,某些情况下,虽能通过国内厂商生产,但生产技术水准很难和国外如美国Parker、德国Folon.A等相比;同时,相应性能考核标准极度匮乏,受方式方法及硬件设备等限制,大多仅能考核诸如比重、拉伸强度、扯断伸长率、模量、拉伸永久变形、压缩永久变形和低温回缩性能等材料本身物理性能,对于实际服役性能,如关键的动密封性能和抗挤出性能等考核捉襟见肘、很难全面,因此,造成往复型密封件经常出现低温性能差,冬天漏油漏气,高温下的使用寿命短、易老化,作动状态下密封性能不达标,挤出现象严重等问题。

基于国内往复型密封件发展现状,国家发布了《国家中长期科学和技术发展规划纲要(2006-2020年)》,其明确指出,在制造业领域“重点研究开发重大装备所需的关键基础件和通用部件的设计、制造和批量生产的关键技术”,密封件位列其中。着眼于解决国内基础研究不足,技术水平落后,产业结构不尽合理,中低端产品过剩,高端产品依赖进口,基础数据缺乏,设计、制造、试验、应用等关键共性技术亟待发展等问题。此外,随着往复型密封件实际使用过程中问题的累积,国内相关设计使用单位对密封件的性能及试验研究验证提出了迫切的需求。笔者通过查阅大量国内外文献以及相关科研经验,在SAE ARP 820A《Physical & PerformanceTests for Type II (-65 to 275 ℉) O-ring Packings, 3000psi Hydraulic Service》[8]的基础上,提出适合国内往复型密封件静密封性能、关键动密封性能和抗挤出性能(磨损量)的试验评价技术,详细描述了其原理和使用建议,为相关领域内的科研工作者提供参考。

1. 往复型密封件性能评价技术

往复型密封件性能评价应基于其实际的服役环境,参数应能涵盖工作压力(如21/28/35MPa等)、最低工作温度(一般为-55℃)、最高工作温度(一般为150℃)、工作时的往复行程和运动速率等,同时应适当考虑环境载荷带来的附加效应,如振动偏载等。性能评价手段应尽量通用化,能适应受试品材料、结构、规格等的变化而不使试验夹具或设备发生重大或过多变化,此外,在全面考虑环境剖面的同时,也应减少不必要的繁冗。 1.1 往复型密封件静密封性能评价技术

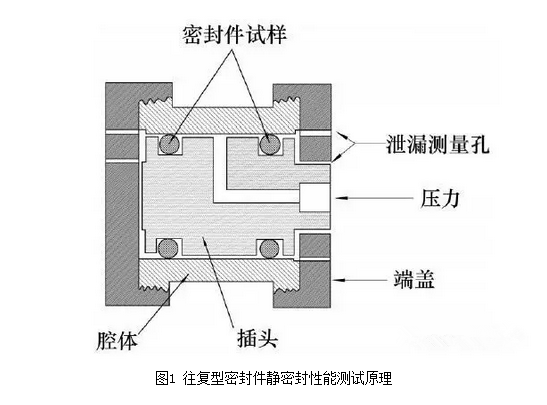

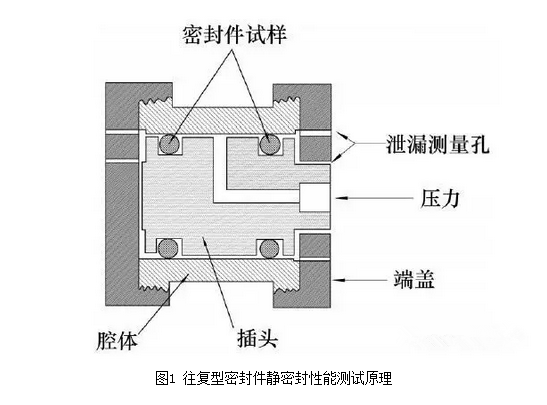

往复型密封件处在一个多变的环境下,如装配后的初始压缩状态,高压及压力变化,高温、低温、温度冲击等,加之橡胶密封件自身的粘弹特性,会发生应力松弛、压缩永久变形等,这些“静”性能均对其能否正常服役产生影响。因此,往复型密封件的静密封性能是要进行严格评估的。 图1给出了往复型密封件静密封性能的测试原理,整个测试装置大致分为3大功能单元:工作压力供给系统、环境温度施加系统和泄漏量测量系统。夹具包括以下6大部分: (1)腔体:内表面尺寸和公差与作动筒相一致,粗糙度要求较高,一般为8~32微英寸; (2)插头:模拟作动筒活塞杆,沟槽设计十分严格,与腔体相配合,二者间隙不应大于0.0025英寸; (3)端盖:起密封腔体作用; (4)注油孔:起压力供给作用; (5)泄漏测量孔:用于连接泄漏测量系统,评价泄漏量; (6)测试试样。 静密封性能测试的环境剖面加载如下: (1)系统工作压力:通过工作压力供给系统在注油孔处施加静压或压力脉冲,可模拟往复型密封件服役过程中所处的高压、变压环境; (2)老化效应:环境温度施加系统可提供-55 ℃或150 ℃的老化温度,在密封件承受初始压缩、航空液压油或滑油浸渍的工作环境剖面下,模拟往复型密封件的老化环境。 由于理论的“0”泄漏是不存在的,所以泄漏量测试系统一定是有读数的,关于泄漏量要求方面,SAE AS820A明确规定,静压力下每件密封件允许的泄漏量不大于5滴/min,压力脉冲状态下每件密封件允许的泄漏量不大于1滴/h。

1.2 往复型密封件动密封性能评价技术

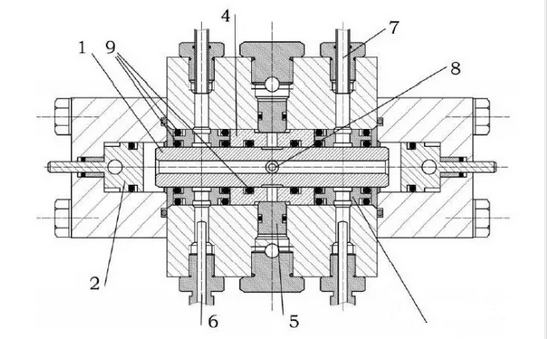

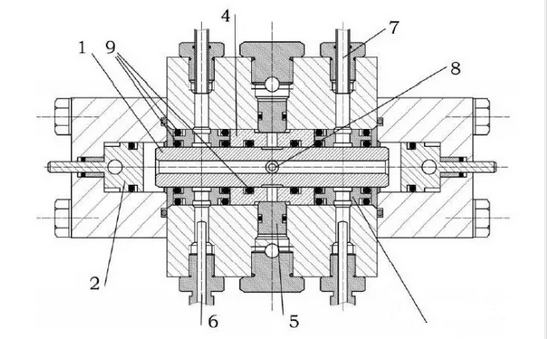

在作动筒进行作动过程中,往复型密封件需承受活塞运动的摩擦、高压力或变压力环境冲击、环境温度变化以及内部摩擦生热、振动偏载等复杂载荷的耦合影响,其“动”密封性能考核十分严苛。 图2给出了往复型密封件动密封性能的测试原理,整个测试装置主要包括以下9大部分: -活塞杆 2-行程加载活塞 3-衬套 4-偏载衬套 5-偏载活塞 6-温度测量评价系统 7-泄漏量评价系统 8-注油孔 9-测试试样

图2 往复型密封件动密封性能测试原理

(1)活塞杆:模拟作动筒内部活塞,与相应衬套和测试密封件组合成类作动筒功能系统;

(2)行程加载活塞:通过控制活塞运动,实现(1)中活塞杆正向或逆向行程;

(3)衬套:内设有沟槽,用于安装测试用密封件,与活塞杆配合;

(4)偏载衬套:与活塞杆配合,实现径向偏载(也可加装测试用密封件);

(5)偏载活塞:通过外加油压实现活塞杆径向偏载;

(6)温度测量系统:用于测量往复型密封件所处的温度环境;

(7)泄漏量评价系统:用于测量往复型密封件的泄漏量;

(8)注油孔:用于与液压源相连,为整个系统供给恒压或可变压力;

(9)测试试样。

动密封性能测试的环境剖面加载如下:

(1)系统工作压力:通过件⑧施加静压或压力脉冲,可模拟往复型密封件服役过程中所处的高压、变压环境;

(2)老化效应:通过环境箱施加-55 ℃或150℃的老化温度,并用件⑥进行测量,在密封件承受初始压缩、航空液压油或滑油浸渍的工作环境剖面下,模拟往复型密封件的老化环境;

(3)行程:通过外加液压驱动件②进行作动,推动件①正向或逆向运动实现活塞杆行程的加载;

(4)振动偏载(径向):通过液压对件⑤施加载荷,其会推动件①偏向另一侧,此时本侧的测试密封件处于“松”状态,另一侧的测试密封件处于“紧”状态;调整外部液压供给系统实现另一侧液压供给,同时本侧液压断供,即实现两侧液压的瞬间转换,此时本侧的测试密封件处于“紧”状态,另一侧的测试密封件处于“松”状态,瞬时转换会使密封件密封更倾向于“泄漏”,从而达到考核目的。

动密封泄漏量的要求与静密封相同。

1.3 往复型密封件抗挤出性能(磨损量)评价技术

-活塞杆 2-行程加载活塞 3-衬套 4-偏载衬套 5-偏载活塞 6-温度测量评价系统 7-泄漏量评价系统 8-注油孔 9-测试试样

图2 往复型密封件动密封性能测试原理

(1)活塞杆:模拟作动筒内部活塞,与相应衬套和测试密封件组合成类作动筒功能系统;

(2)行程加载活塞:通过控制活塞运动,实现(1)中活塞杆正向或逆向行程;

(3)衬套:内设有沟槽,用于安装测试用密封件,与活塞杆配合;

(4)偏载衬套:与活塞杆配合,实现径向偏载(也可加装测试用密封件);

(5)偏载活塞:通过外加油压实现活塞杆径向偏载;

(6)温度测量系统:用于测量往复型密封件所处的温度环境;

(7)泄漏量评价系统:用于测量往复型密封件的泄漏量;

(8)注油孔:用于与液压源相连,为整个系统供给恒压或可变压力;

(9)测试试样。

动密封性能测试的环境剖面加载如下:

(1)系统工作压力:通过件⑧施加静压或压力脉冲,可模拟往复型密封件服役过程中所处的高压、变压环境;

(2)老化效应:通过环境箱施加-55 ℃或150℃的老化温度,并用件⑥进行测量,在密封件承受初始压缩、航空液压油或滑油浸渍的工作环境剖面下,模拟往复型密封件的老化环境;

(3)行程:通过外加液压驱动件②进行作动,推动件①正向或逆向运动实现活塞杆行程的加载;

(4)振动偏载(径向):通过液压对件⑤施加载荷,其会推动件①偏向另一侧,此时本侧的测试密封件处于“松”状态,另一侧的测试密封件处于“紧”状态;调整外部液压供给系统实现另一侧液压供给,同时本侧液压断供,即实现两侧液压的瞬间转换,此时本侧的测试密封件处于“紧”状态,另一侧的测试密封件处于“松”状态,瞬时转换会使密封件密封更倾向于“泄漏”,从而达到考核目的。

动密封泄漏量的要求与静密封相同。

1.3 往复型密封件抗挤出性能(磨损量)评价技术

在作动筒进行作动过程中,往复型密封件需承受复杂载荷的耦合作用,其极易发生磨损、挤出失效,因此需对其抗挤出性能(磨损量)进行系统客观地评价。 往复型密封件抗挤出性能(磨损量)的测试原理同图2。 抗挤出性能(磨损量)的测试评价选取偶数件密封件,一半未老化安装,另一半老化后安装。之后将其装入试验夹具中(图2),经受5000次短行程循环(总行程0.156inch/循环),速率为300cpm,压力为实际工作压力,温度为室温,不计量泄漏量。试验完成后,使样品静置挥发掉液压油,之后采取称重或截面损失法进行磨损量计算,进而评估在规定的行程循环下往复型密封件的使用寿命。 需指出的是,动密封性能和抗挤出性能(磨损量)对样本量需求较高,在实际的性能评价过程中,可适当加长活塞杆的长度,相应地,与之相配合的衬套及偏载衬套也会加长,这样就有足够的空间来加工更多的沟槽,在一次试验中测试更多的密封件,从而积累更多样本测试数据,使评价结果更为客观。在样本量增加后,会遇到单次行程不满足实际要求的状况,可通过增加作动频次来补偿。 2. 总结 本文通过对航空往复型密封件所处复杂环境的分析,提出了静密封性能、动密封性能和抗挤出性能(磨损量)评价技术,系统阐述了各评价技术的试验夹具结构及原理,为往复型密封件的性能考核提供了切实可行的方法参考,具体结论如下: (1)静密封性能、动密封性能和抗挤出性能(磨损量)评价技术均关注测试部位的压力以及环境老化效应; (2)动密封性能评价技术引入了径向偏载,考察了往复型密封件在实际服役过程中所处的振动环境; (3)抗挤出性能(磨损量)评价技术对往复型密封件在复杂环境下的服役能力及寿命进行了评估,为设计选用提供了有力参考。

1. 往复型密封件性能评价技术

往复型密封件性能评价应基于其实际的服役环境,参数应能涵盖工作压力(如21/28/35MPa等)、最低工作温度(一般为-55℃)、最高工作温度(一般为150℃)、工作时的往复行程和运动速率等,同时应适当考虑环境载荷带来的附加效应,如振动偏载等。性能评价手段应尽量通用化,能适应受试品材料、结构、规格等的变化而不使试验夹具或设备发生重大或过多变化,此外,在全面考虑环境剖面的同时,也应减少不必要的繁冗。 1.1 往复型密封件静密封性能评价技术

往复型密封件处在一个多变的环境下,如装配后的初始压缩状态,高压及压力变化,高温、低温、温度冲击等,加之橡胶密封件自身的粘弹特性,会发生应力松弛、压缩永久变形等,这些“静”性能均对其能否正常服役产生影响。因此,往复型密封件的静密封性能是要进行严格评估的。 图1给出了往复型密封件静密封性能的测试原理,整个测试装置大致分为3大功能单元:工作压力供给系统、环境温度施加系统和泄漏量测量系统。夹具包括以下6大部分: (1)腔体:内表面尺寸和公差与作动筒相一致,粗糙度要求较高,一般为8~32微英寸; (2)插头:模拟作动筒活塞杆,沟槽设计十分严格,与腔体相配合,二者间隙不应大于0.0025英寸; (3)端盖:起密封腔体作用; (4)注油孔:起压力供给作用; (5)泄漏测量孔:用于连接泄漏测量系统,评价泄漏量; (6)测试试样。 静密封性能测试的环境剖面加载如下: (1)系统工作压力:通过工作压力供给系统在注油孔处施加静压或压力脉冲,可模拟往复型密封件服役过程中所处的高压、变压环境; (2)老化效应:环境温度施加系统可提供-55 ℃或150 ℃的老化温度,在密封件承受初始压缩、航空液压油或滑油浸渍的工作环境剖面下,模拟往复型密封件的老化环境。 由于理论的“0”泄漏是不存在的,所以泄漏量测试系统一定是有读数的,关于泄漏量要求方面,SAE AS820A明确规定,静压力下每件密封件允许的泄漏量不大于5滴/min,压力脉冲状态下每件密封件允许的泄漏量不大于1滴/h。

1.2 往复型密封件动密封性能评价技术

在作动筒进行作动过程中,往复型密封件需承受活塞运动的摩擦、高压力或变压力环境冲击、环境温度变化以及内部摩擦生热、振动偏载等复杂载荷的耦合影响,其“动”密封性能考核十分严苛。 图2给出了往复型密封件动密封性能的测试原理,整个测试装置主要包括以下9大部分:

-活塞杆 2-行程加载活塞 3-衬套 4-偏载衬套 5-偏载活塞 6-温度测量评价系统 7-泄漏量评价系统 8-注油孔 9-测试试样

图2 往复型密封件动密封性能测试原理

(1)活塞杆:模拟作动筒内部活塞,与相应衬套和测试密封件组合成类作动筒功能系统;

(2)行程加载活塞:通过控制活塞运动,实现(1)中活塞杆正向或逆向行程;

(3)衬套:内设有沟槽,用于安装测试用密封件,与活塞杆配合;

(4)偏载衬套:与活塞杆配合,实现径向偏载(也可加装测试用密封件);

(5)偏载活塞:通过外加油压实现活塞杆径向偏载;

(6)温度测量系统:用于测量往复型密封件所处的温度环境;

(7)泄漏量评价系统:用于测量往复型密封件的泄漏量;

(8)注油孔:用于与液压源相连,为整个系统供给恒压或可变压力;

(9)测试试样。

动密封性能测试的环境剖面加载如下:

(1)系统工作压力:通过件⑧施加静压或压力脉冲,可模拟往复型密封件服役过程中所处的高压、变压环境;

(2)老化效应:通过环境箱施加-55 ℃或150℃的老化温度,并用件⑥进行测量,在密封件承受初始压缩、航空液压油或滑油浸渍的工作环境剖面下,模拟往复型密封件的老化环境;

(3)行程:通过外加液压驱动件②进行作动,推动件①正向或逆向运动实现活塞杆行程的加载;

(4)振动偏载(径向):通过液压对件⑤施加载荷,其会推动件①偏向另一侧,此时本侧的测试密封件处于“松”状态,另一侧的测试密封件处于“紧”状态;调整外部液压供给系统实现另一侧液压供给,同时本侧液压断供,即实现两侧液压的瞬间转换,此时本侧的测试密封件处于“紧”状态,另一侧的测试密封件处于“松”状态,瞬时转换会使密封件密封更倾向于“泄漏”,从而达到考核目的。

动密封泄漏量的要求与静密封相同。

1.3 往复型密封件抗挤出性能(磨损量)评价技术

-活塞杆 2-行程加载活塞 3-衬套 4-偏载衬套 5-偏载活塞 6-温度测量评价系统 7-泄漏量评价系统 8-注油孔 9-测试试样

图2 往复型密封件动密封性能测试原理

(1)活塞杆:模拟作动筒内部活塞,与相应衬套和测试密封件组合成类作动筒功能系统;

(2)行程加载活塞:通过控制活塞运动,实现(1)中活塞杆正向或逆向行程;

(3)衬套:内设有沟槽,用于安装测试用密封件,与活塞杆配合;

(4)偏载衬套:与活塞杆配合,实现径向偏载(也可加装测试用密封件);

(5)偏载活塞:通过外加油压实现活塞杆径向偏载;

(6)温度测量系统:用于测量往复型密封件所处的温度环境;

(7)泄漏量评价系统:用于测量往复型密封件的泄漏量;

(8)注油孔:用于与液压源相连,为整个系统供给恒压或可变压力;

(9)测试试样。

动密封性能测试的环境剖面加载如下:

(1)系统工作压力:通过件⑧施加静压或压力脉冲,可模拟往复型密封件服役过程中所处的高压、变压环境;

(2)老化效应:通过环境箱施加-55 ℃或150℃的老化温度,并用件⑥进行测量,在密封件承受初始压缩、航空液压油或滑油浸渍的工作环境剖面下,模拟往复型密封件的老化环境;

(3)行程:通过外加液压驱动件②进行作动,推动件①正向或逆向运动实现活塞杆行程的加载;

(4)振动偏载(径向):通过液压对件⑤施加载荷,其会推动件①偏向另一侧,此时本侧的测试密封件处于“松”状态,另一侧的测试密封件处于“紧”状态;调整外部液压供给系统实现另一侧液压供给,同时本侧液压断供,即实现两侧液压的瞬间转换,此时本侧的测试密封件处于“紧”状态,另一侧的测试密封件处于“松”状态,瞬时转换会使密封件密封更倾向于“泄漏”,从而达到考核目的。

动密封泄漏量的要求与静密封相同。

1.3 往复型密封件抗挤出性能(磨损量)评价技术

在作动筒进行作动过程中,往复型密封件需承受复杂载荷的耦合作用,其极易发生磨损、挤出失效,因此需对其抗挤出性能(磨损量)进行系统客观地评价。 往复型密封件抗挤出性能(磨损量)的测试原理同图2。 抗挤出性能(磨损量)的测试评价选取偶数件密封件,一半未老化安装,另一半老化后安装。之后将其装入试验夹具中(图2),经受5000次短行程循环(总行程0.156inch/循环),速率为300cpm,压力为实际工作压力,温度为室温,不计量泄漏量。试验完成后,使样品静置挥发掉液压油,之后采取称重或截面损失法进行磨损量计算,进而评估在规定的行程循环下往复型密封件的使用寿命。 需指出的是,动密封性能和抗挤出性能(磨损量)对样本量需求较高,在实际的性能评价过程中,可适当加长活塞杆的长度,相应地,与之相配合的衬套及偏载衬套也会加长,这样就有足够的空间来加工更多的沟槽,在一次试验中测试更多的密封件,从而积累更多样本测试数据,使评价结果更为客观。在样本量增加后,会遇到单次行程不满足实际要求的状况,可通过增加作动频次来补偿。 2. 总结 本文通过对航空往复型密封件所处复杂环境的分析,提出了静密封性能、动密封性能和抗挤出性能(磨损量)评价技术,系统阐述了各评价技术的试验夹具结构及原理,为往复型密封件的性能考核提供了切实可行的方法参考,具体结论如下: (1)静密封性能、动密封性能和抗挤出性能(磨损量)评价技术均关注测试部位的压力以及环境老化效应; (2)动密封性能评价技术引入了径向偏载,考察了往复型密封件在实际服役过程中所处的振动环境; (3)抗挤出性能(磨损量)评价技术对往复型密封件在复杂环境下的服役能力及寿命进行了评估,为设计选用提供了有力参考。